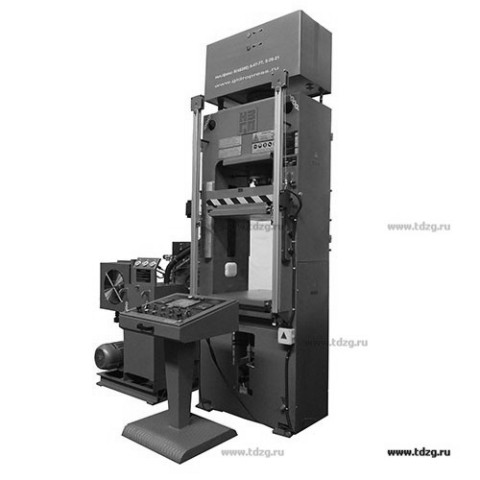

Комплекс поперечно-клиновой прокатки ПМ5.067

ПМ5.067

Основным способом изготовления деталей типа ступенчатых

валов является обработка на токарных станках. Заменить трудоёмкие операции

токарной обработки способна поперечно-клиновая прокатка (ПКП).

Поперечно-клиновой прокаткой обрабатываются детали, имеющие разнообразную

конфигурацию, включающую цилиндрические, конические, сферические поверхности,

всевозможные канавки и выступы. Перепады диаметров могут достигать

четырёхкратной величины. Обработке могут подвергаться все без исключения

конструкционные стали, ряд легированных и инструментальных сталей, цветные

сплавы.

Принцип ПКП заключается в деформировании нагретой заготовки между нижним

неподвижным и верхним подвижным инструментами, имеющими идентичный профиль.

Вращаясь и перекатываясь вдоль нижнего неподвижного инструмента, заготовка

профилируется под действием наклонных боковых граней, расположенных под углом a

и имеющих угол заострения b.

Процесс ПКП реализуется в стане. Стан состоит из сварной станины, в которой

размещены масляный бак, электродвигатель, радиально-поршневой насос,

гидроцилиндр. На столе стана закреплено прокатное устройство, в котором

установлена нижняя инструментальная плита и совершающая возвратно-поступательное

движение в комбинированных направляющих скольжения и качения верхняя

инструментальная плита. Верхняя инструментальная плита крепится к ползуну,

шарнирно связанному со штоком гидроцилиндра.

Станы снабжены устройством, позволяющим плавно регулировать расстояние между

клиновыми инструментами в процессе работы, что даёт возможность стабильно

получать точные диаметральные размеры.

В прокатном устройстве предусмотрен механизм, позволяющий с высокой

точностью устанавливать верхний и нижний инструменты друг против друга, что

обеспечивает точность линейных размеров и получение качественной поверхности.

С целью исключения влияния теплового расширения инструментов в плитах

выполнены внутренние каналы для охлаждения водой.

Силовые параметры и конструктивные элементы нацелены на обеспечение прокатки

высокоточных деталей с диаметром 5-45 и длиной 60-450 мм. Припуск прокатанной

детали под последующую обработку назначается в пределах 0,3-0,5 мм на сторону.

Поле допуска на диаметральные размеры 0,2-0,4 мм, на линейные - 0,2-1,0 мм.

Достигается хорошее качество поверхности - Ra=5-25 мкм. Стан выполняет функцию

силового органа комплекса ПМ, обеспечивающего осуществление процесса

деформирования.

Для снижения усилий обработки и повышения пластичности металла заготовку

нагревают. Средства нагрева (индукторы) устроены на основе использования токов

высокой частоты. При таком нагреве сводится до минимума обезуглероживание и

окисление поверхности заготовки, повышается культура производства. Индукторы

оборудованы специальным механизмом, который производит сброс недостаточно

нагретых заготовок в отдельную тару.

Для осуществления транспортирования заготовок от загрузочных средств на

нагрев и далее на прокатку служат передающие механизмы.

Для повышения надёжности работы комплексы снабжаются механизмом,

осуществляющим отбраковку немерных заготовок без остановки технологического

процесса. В средствах механизации с целью исключения заклинивания заготовки

между инструментами и для её быстрого удаления предусмотрено устройство

расклинивания.

Конструкция плоско-клинового инструмента отличается простотой. Он удобен в

отладке и эксплуатации, изготавливается из штамповых и вольфрамовых сталей.

Основные технологические операции для получения клиньев: фрезерование, сверление

крепёжных отверстий, нарезание резьбы, нанесение рифлений на наклонной грани,

термообработка, шлифование. Инструмент имеет высокую стойкость - 100-300 тыс.

деталей.

|

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА КОМПЛЕКСА ПМ5.067 |

|

|

1. Размеры исходной заготовки, мм: |

|

|

диаметр |

25-36 |

|

длина |

70-150 |

|

2. Длина изделия, мм |

250 |

|

3. Максимальная производительность комплекса, шт/ч |

625 |

|

4. Рабочий ход ползуна, мм |

1300 |

|

5. Температура нагрева заготовки, 0С |

1100-1300 |

|

6. Установленная мощность, кВт |

330 |

|

7. Расход охлаждающей воды, м3/ч |

12 |

|

8. Габаритные размеры комплекса, мм |

|

|

длина |

5710 |

|

ширина |

3980 |

|

высота |

1732 |

|

9. Масса, кг |

13830 |

Применение комплексов ПМ позволяет увеличить коэффициент

использования металла до 80-90%, повысить производительность труда в 10 раз, что

в свою очередь создаёт условия для высвобождения рабочих. Кроме того, ПКП даёт

возможность снизить производственные затраты, улучшить условия труда.

Комплексы ПМ экономически выгодно использовать при годовых программах

выпуска более 20.